Ilmailu- ja avaruusteollisuuden kehitys tarvitsee nykyään paljon tiukempia vaatimuksia elinkaarikustannuksille ja painonpudotukselle. Yksi keskeisistä haasteista on tehdä rakenteesta mahdollisimman kevyt lujuudesta tinkimättä. Komposiitteja, erityisesti hiilikuituvahvistettua muovia (CFRP), on käytetty lentokonesuunnittelussa vuosia. sandwich-rakenteet ovat parempi valinta tällaisiin malleihin. PMI-vaahtoa, joka on erinomaisten ominaisuuksiensa vuoksi sopivin rakenneydinmateriaali, on käytetty pitkään ilmailuteollisuudessa. Casemin korkean suorituskyvyn PMI-vaahtoydin Cascell ® voi täyttää markkinoiden vaatimukset. Cascell ® WH ja Cascell ® RS tarjoaa optimoidun kennokoon hartsin absorptiolle ja mekaanisille ominaisuuksille, vastaavat komposiitit voidaan valmistaa autoklaavin, RTM:n tai lämpömuovauksen avulla. Se kestää 180 ℃:n kovettumislämpötilan ja 0,8 Mpa:n puristuksen ilman merkittävää virumista. PMI-vaahdon korkean lämpötilan kestävyys mahdollistaa myös hiili- tai lasikuidun yhteiskovettamisen, mikä lyhentää tuotantoaikaa dramaattisesti.

Maat ympäri maailmaa ovat antaneet määräajan polttoaineajoneuvojen hylkäämiselle. Ympäristökysymys ja fossiilisen energian puute pakottavat hallituksen tekemään päätöksen, autojen keveydestä on tullut autonvalmistajien ensisijainen suunta. Sandwich-komposiittiratkaisujen edut autoissa ovat ilmeisiä. Kevyemmät mallit johtavat pienempään polttoaineenkulutukseen, suurempiin hyötykuormiin ja pidemmälle toimintasäteelle, millä kaikilla on myönteinen vaikutus ympäristöön. Komposiittimateriaalit ovat myös kestävämpiä. PMI-pohjainen rakennevaahto Cascell ® säästää valtavasti painoa auton koreissa. PMI-vaahtoa voidaan käyttää sellaisessa sovelluksessa alla olevien ominaisuuksien vuoksi: Helposti muotoiltava 3D-geometriaan CNC- tai lämpömuovausprosessilla; Komposiittiosia voidaan valmistaa autoklaavilla, tyhjiöpussilla, RTM:llä ja VARI:lla jne.; Erinomainen hartsin imukyky hienon solukoon ansiosta saavutetaan erinomainen tasapaino mekaanisten ominaisuuksien ja keveyden välillä.

Tutkalaitteilla on lentokoneen silmään nähden paljon tarkempia navigointi- ja paikannustoimintoja kuin muilla. Siitä tulee nyt olennainen osa lentokonetta. PMI-vaahdon dielektriset ominaisuudet ovat samanlaiset kuin ilman, joten se soveltuu tutka- ja antennisovelluksiin. PMI-vaahdon helposti muotoiltavien ominaisuuksien ansiosta Radomes sopeutuu lentokoneen, kuten lentokoneen, helikopterin tai miehittämättömän lentokoneen muotoon, ja saavuttaa erinomaisen mekaanisen lujuuden.

Metrossa ja junassa säännölliset käynnistykset ja pysähdykset kuluttavat paljon energiaa, koko kehon painonpudotus voi vähentää energian tarvetta tehokkaasti. Komposiittiset sandwich-rakenteet vaunujen lattiassa, katossa ja sivuseinissä, jotka on valmistettu rakenteellisesta ytimestä, voivat vähentää painoa yli 30%.

Hiili/lasikuidusta ja vaahtomuovista valmistetuista komposiiteista on tullut uusi valinta urheiluvälineisiin. Jäykkä ja vahva PMI-vaahto on ihanteellinen materiaali kevyille tuotteille, koska se voi tarjota korkean ominaislujuuden. Kyky saada monimutkaisia geometrisia muotoja lämpömuovauksella tai CNC:llä mahdollistaa myös massatuotannon saavuttamisen. Lämmön ja paineen alaisena PMI-vaahdolla ja -kuidulla voidaan saada kestäviä, äärimmäisen keveitä, mutta lujia komposiittiosia erilaisilla hartseilla. Nämä komposiitit sopivat täydellisesti urheiluvälineille, kuten polkupyörän pyörille, suksille, mailoille ja lainelaudoille. Urheilijan on hyödyllistä haastaa ihmisen rajat.

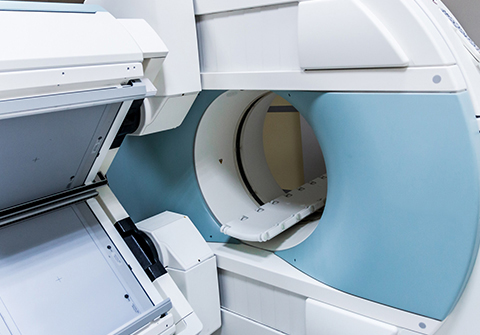

Röntgen- ja TT-skannauksia käytetään kliinisessä diagnoosissa elimistön tarkasteluun, teräväpiirtokuvien saamiseksi, säteilyannoksen nostamiseen sovitetaan, mutta säteilyaltistuksessa on suuri riski sairastua syöpään tai muihin sairauksiin. PMI-vaahdolla on pienempi alumiiniekvivalentti, mikä tarkoittaa, että se voi saada terävämmän kuvan pienemmällä säteilyannoksella, röntgen- ja CT-skannaustaulukot, jotka käyttävät PMI:tä sandwich-rakenteen vaahtoytimenä, vähentää dramaattisesti säteilyaltistusta diagnostisissa toimenpiteissä. Potilaiden säteilyltä suojaamisen lisäksi PMI-vaahtomuovin korkea ominaislujuus tekee lääketieteellisistä vuoteista kätevästi käyttäjän käsiteltävissä.

Tällä hetkellä Onshore-siipien pituus on jopa 60 metriä, ja offshore-terän pituus voi olla jopa 100 metriä. Pituuden lisääminen lisää epäilemättä terän kuormia, mikä lisää rakenteellista kysyntää muille komponenteille. Joten terän painon vähentämisestä on tulossa yhä tärkeämpää. Verrattuna muihin vaahtomuoviytimiin, PMI voi tarjota samat mekaaniset ominaisuudet pienellä tiheydellä, mikä voi vähentää komposiittikomponenttien painoa jyrkästi, ja sen hienon solukoon ansiosta myös hartsin otto on pienempi.